Почему концентрация медной руды является ключевым фактором рентабельности рудника? На протяжении всего процесса добычи меди процесс концентрации напрямую определяет конечный сорт продукта, скорость извлечения и общие эксплуатационные расходы. В связи с сокращением ресурсов высококачественной медной руды повышение стоимости низкокачественной руды за счет научных и эффективных процессов обогащения стало основной проблемой для отрасли. В этой статье будут рассмотрены пять ключевых этапов концентрации меди , от дробления , измельчения, флотации, обезвоживания до обработки хвостов , чтобы объяснить, как рафинированное управление может улучшить извлечение меди.

Концентрация медной руды в первую очередь включает в себя пять основных процессов: оптимизацию размера частиц на этапе дробления; контроль тонкости измельчения; восстановление грубых частиц гравитацией и удаление флотационных хвостов тонких частиц; эффективные методы обезвоживания; и экологически чистая обработка хвостов. Эти процессы способствуют эффективному и экологически чистому производству обогащения меди, улучшая качество и восстановление медного концентрата.

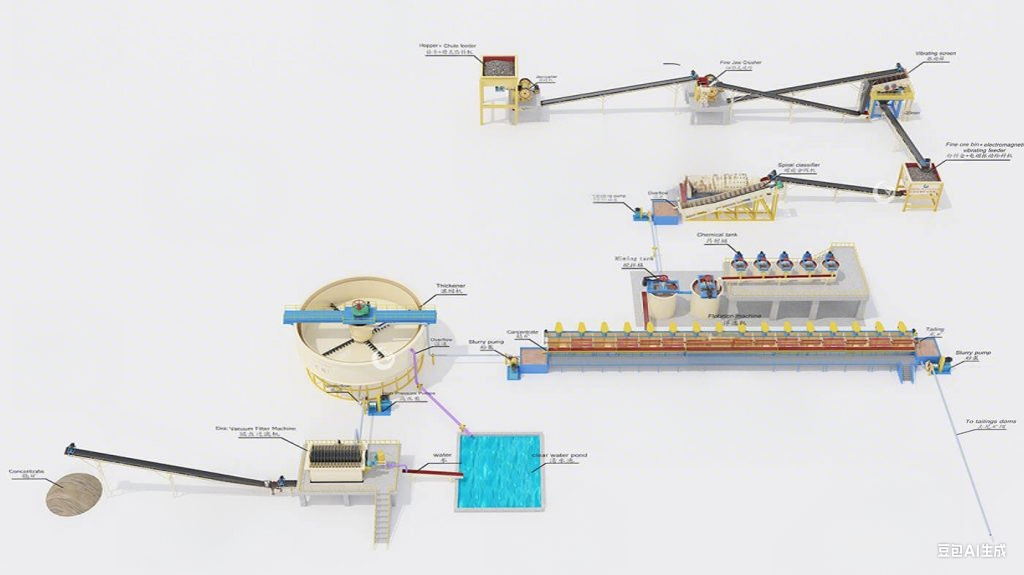

Процесс концентрации медной руды

Концентрация медной руды является ключевым шагом в улучшении качества руды и снижении затрат на плавку. Этот основной процесс, который в первую очередь преобразует низкосортную руду в высокосортный медный концентрат , включает в себя следующие пять этапов, каждый из которых напрямую влияет на окончательное восстановление и экономические выгоды:

- Дробление : Двухступенчатый / трехступенчатый процесс дробления используется для уменьшения размера частиц руды, обеспечивая подходящую подачу для процесса измельчения.

- Шлифовка и классификация : замкнутая система шаровых мельниц и спиральных классификаторов измельчает руду до соответствующей тонкости (60% -80% -200 меш) для полной диссоциации медных минералов.

- Разделение медной руды: 1. Гравитационное разделение использует гравитацию или центробежную силу для разделения грубых медных минералов (таких как природная медь и грубые сульфидные руды) на основе различий в плотности минералов. 2. Флотация избирательно отделяет медные минералы (такие как халькопирит), используя различия в свойствах минеральной поверхности. Он обеспечивает высокую эффективность разделения и может перерабатывать низкосортные, мелкозернистые и сложные руды . Это основной процесс разделения сульфидных медных руд, в то время как оксидные медные руды требуют сульфидирования перед флотацией.

- Концентрация и дегидратация : снижение влажности концентрата (≤ 12%), снижение затрат на транспортировку и плавку.

- Переработка хвостохранилищ : Безопасно утилизируйте остатки отходов (сухое штабелирование / засыпка), уменьшая загрязнение окружающей среды. Ценные металлы (такие как золото и серебро) также можно извлечь из хвостохранилищ, улучшая использование ресурсов.

Медная руда Концентрация шаги

Шаг 1: Дробление медной руды

Дробление является первым критическим шагом в процессе концентрирования медной руды и делится на два этапа: первичное дробление и третичное дробление. Первичное дробление использует щековую дробилку для уменьшения сырой руды до 100-200 мм, уменьшения размера первичных частиц и подготовки к последующему третичному дроблению. Третичное дробление обычно использует конусную дробилку или ударную дробилку для дальнейшей очистки руды до 10-30 мм.

Шаг 2: Медная руда Шлифовка

Стадия измельчения определяет тонкость суспензии, что напрямую влияет на производительность флотации. Шаровые мельницы используют стальные шарики для достижения фракции ячеек 60% -80% -200. Однако стержневые мельницы подходят для ситуаций, когда необходимо перемалывание, например, с хрупкими рудами. Слишком грубое измельчение снижает диссоциацию медных минералов, а слишком тонкое измельчение увеличивает потребление энергии и риск замутнения. Основная цель — уменьшить размер частиц руды до подготовиться к последующему разделению .

Этап 3: Процесс концентрации медной руды

(1) Процесс гравитационного разделения

Этот процесс использует различия минеральной плотности (гравитация / центробежная сила) для разделения. Гравитационное разделение в первую очередь подходит для обработки нативной меди, крупнозернистых медных сульфидных руд (размер частиц > 0,1 мм) и связанных с ними тяжелых минералов, таких как золото и серебро. Он не содержит химикатов и подходит для районов с нехваткой воды или строгими требованиями защиты окружающей среды.

(2) Процесс флотации

Флотация представляет собой процесс разделения, основанный на различиях в физических и химических свойствах минеральных поверхностей. Его основной принцип заключается в использовании коллектора для придания поверхности медного минерала гидрофобности, что позволяет ему прикрепляться к пузырькам и всплывать вверх, в то время как ганге (например, кварц и кальцит) остается в суспензии. Этот шаг непосредственно определяет сорт и извлечение медного концентрата и особенно эффективен для разделения мелкозернистых сложных руд, таких как мелкозернистые сульфидные руды меди (такие как халькопирит и халькоцит), оксидные руды меди (которые требуют сульфидирования перед флотацией) и полиметаллические руды (такие как медные, свинцовые и цинковые руды) . Для медных сульфидных руд (таких как халькопирит) используется обычная флотация, требующая добавления ксантатного соснового коллектора и масляного пенообразователя. Оксидные медные руды (такие как малахит) требуют сульфидирования, чтобы сделать их поверхности гидрофобными.

Однако гравитационная сепарация имеет низкую скорость извлечения мелкозернистых минералов и зависит от степени диссоциации мономеров руды. Он подходит только для минералов со значительными различиями плотности (таких как нативная медь и гангуэ), в районах с нехваткой воды или там, где охрана окружающей среды имеет решающее значение. Он не подходит для сложных полиметаллических руд. Поэтому гравитационная сепарация обычно используется как недорогой метод шероховатости и обогащения. Однако флотация может максимизировать извлечение мелкозернистых ценных минералов и повысить качество концентрата (с 0,5% в исходной руде до 20-30%), удовлетворяя требованиям высокочистого концентрата плавки.

Таким образом, заводы по обогащению медной руды часто используют комбинированный процесс «гравитационной сепарации + флотации» (например, крупногравитационное извлечение с последующим флотацией хвостов мелкозернистых минералов) для баланса эффективности и стоимости.

Шаг 4: Концентрация и дегидратация (необязательно)

Содержание влаги в медном концентрате после флотации составляет примерно 20-30%. Концентрация и дегидратация необходимы для снижения содержания влаги до уровня ниже 10% , чтобы предотвратить потерю концентрата и удовлетворить требования плавки. Концентрация навозной жижи может быть достигнута с помощью высокоэффективного загустителя . Флокулянты добавляются для ускорения осаждения, а концентрации недотока могут достигать 50-60%. В процессе дегидратации обычно используются керамические фильтры или пластинчатые и рамные фильтрующие прессы . Содержание влаги в концентрате должно быть снижено до менее 12% для снижения транспортных расходов.

Шаг 5: Обработка хвостохранилища

Хвостохранилища — это твердые отходы, образующиеся в процессе переработки полезных ископаемых. Обычно они содержат 0,1-0,3% меди и сопутствующих металлов (золото, серебро, железо и т. д.). Прямое хранение не только занимает землю, но и может загрязнять почву и грунтовые воды из-за выщелачивания тяжелых металлов. Обработка хвостохранилищ и извлечение ресурсов могут достичь целей «сокращения, использования ресурсов и безвредности». Сухая укладка использует обезвоживание и фильтрацию для снижения содержания влаги в хвостохранилищах до менее 15%, что значительно снижает риск разрушения плотины. Однако инвестиционные затраты на 30% выше, чем при мокрой укладке. Хвостохранилища с содержанием меди 0,2% или выше требуют повторной переработки , которую можно восстановить с помощью комбинированного процесса гравитационной сепарации, магнитной сепарации и флотации.

Концентрация медной руды в первую очередь включает в себя пять ключевых этапов: дробление, измельчение, обогащение, обезвоживание и обработку хвостов. Флотация и гравитационная сепарация являются технологиями разделения кернов, а концентрация и обезвоживание служат вспомогательными этапами оптимизации. Выбор между гравитационной сепарацией и флотацией зависит от размера руды, минерального состава и экономических затрат. Крупнозернистые руды с высокой плотностью являются приоритетными для процесса гравитационной сепарации, в то время как мелкозернистые сложные руды (особенно сульфидные) предпочтительны для процесса флотации. Для практического производства, пожалуйста, свяжитесь с нами для индивидуального обогащения полезных ископаемых решения и оборудование для максимизации эффективности и извлечения.